13 marts Pieci galvenie produktivitātes slepkavas PCB nozarē

Daži risinājumi

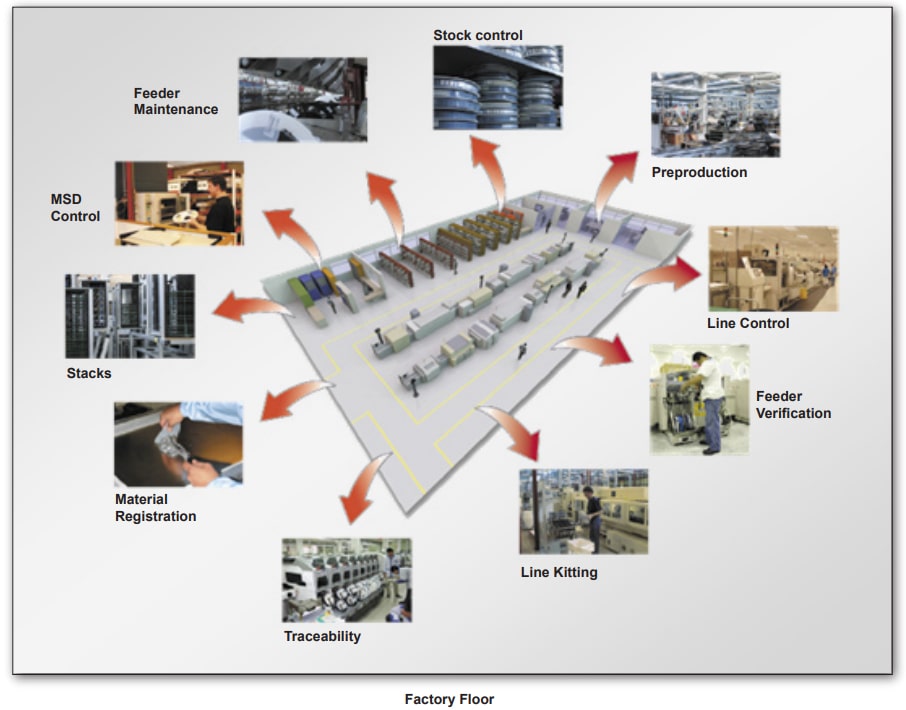

Ceļš uz rūpnīcas grīdu produktivitātes palielināšanu ir no augšas uz leju, kas attiecas uz detalizētiem darbības punktiem iepriekšējās sadaļās. Jāveic pasākumi šādās jomās: Datu sagatavošana Ražošanas procesa simulācija Ražošanas procesa sagatavošana Ražošanas izpildes sistēmas Visām šīm problēmām ir nepieciešami tehniski risinājumi. Un, galvenais, inženieriem, līniju operatoriem un ražošanas vadītājiem ir jābūt izveidotām ziņošanas sistēmām, kas identificē konkrētas darbības, kas jāveic, lai uzlabotu veiktspēju. Turklāt informācijai ir jābūt pietiekami savlaicīgai, lai varētu veikt uzlabojumus, pirms tiek zaudēta iespēja un citur parādās jaunas problēmas. Datu sagatavošana Uzmanība datu sagatavošanai gan komponentu modeļa ievadei, gan projektēšanas datu ievadei ir obligāts pirmais solis: komponentu modelēšana — ražotājiem ir jāievieš precīza visu to detaļu fiziskā modelēšana, ko viņi plāno izmantot līnijā, tostarp tapas kontaktus lodēšanai. savienojumi, integrēti ar CAD datiem. Tam jāietver: Konsekventa, neitrāla CAD bibliotēkai, detaļu modelēšana, lai nodrošinātu standartizētas DFM un procesa sagatavošanas funkcijas lejup pa straumi. Normalizēta komponentu nobīde, rotācijas un polaritātes paziņojumi atbilstoši standartam. Vispasaules elektronikas nozares pārdošanas apjoms ir 750 miljardi USD, no kuriem divas trešdaļas veido PCB montāža. PCB ražošanu raksturo obsesīva tieksme palielināt produktivitāti, ņemot vērā trīs nozīmīgus nozares virzītājspēkus: īsāki produktu dzīves cikli — pastāv spiediens izstrādāt labākus produktus un laist tos tirgū pirms konkurences, par zemākām izmaksām, vienlaikus attīstot nākamās paaudzes produkts. Tikai pirms pieciem gadiem produktu dzīves ciklu mērīja gados; tagad tie tiek mērīti mēnešos, radot spiedienu uz dizaineriem un ražotājiem, lai tie paātrinātu pāreju no prototipa stadijas uz liela apjoma ražošanu. Sarežģītāka – ražotāji ražo sarežģītākus, lielāka blīvuma dizainus ar palielinātu miniaturizāciju un sarežģītākas plāksnes. Tipiskā PCB komplekta materiālu sarakstā tagad var būt tūkstošiem detaļu, kas sastāv no simtiem unikālu rindu vienību. Iegādātajām precēm — kondensatoriem, rezistoriem, diodēm un tā tālāk — katram būs viena vai vairākas “alternatīvas daļas”, lai nodrošinātu minimālās MK izmaksas un maksimālu daļu pieejamību. Sarežģītāki materiālu rēķini (BOM) nodrošina augstāku sastāvdaļu kvalitāti un labāku izsekojamību. Ārpakalpojumi strauji pieaug — īsāki produktu dzīves cikli un palielināta sarežģītība ir spiesti oriģinālo iekārtu ražotājiem izmantot ārpakalpojumus, kas tagad ir visstraujāk augošais PCB nozares segments. Elektronikas ražošanas servisa (EMS) uzņēmumi 21.gadā veidoja 2004% no tirgus, bet līdz 30.gadam to īpatsvars sasniegs aptuveni 2008%. Kopumā tirgus šajā laikā pieaugs tikai par 16%. EMS pakalpojumu sniedzēji piedāvā zemākas cenas, paātrinātu nokļūšanu tirgū un labāku pasūtījumu izpildes veiktspēju, jo tie izmanto milzīgu kopējo pirktspēju, kas iegūta, apkalpojot simtiem dažādu klientu, kā arī konsolidējot savus ražošanas līdzekļus un pārvaldot tos, lai sasniegtu minimālās vienības izmaksas. EMS pakalpojumu sniedzēji koncentrējas uz savām pamatkompetencēm ražošanas un komponentu iegādē; Oriģinālo iekārtu ražotāji var brīvi koncentrēties uz jaunu produktu dizainu un mārketingu. Šīs nozares tendences ir labi saprotamas, un tās ir veicinājušas PCB montāžu par vienu no konkurētspējīgākajām nozarēm pasaulē. Ņemot vērā spiedienu samazināt izmaksas, vienlaikus uzlabojot ražu un ātrumu, lai nonāktu tirgū, tiek meklētas tās izmaiņas rūpnīcas grīdas darbībā, kas varētu uzlabot konkurētspēju. Parasti 60-70% no ieguldītā pamatlīdzekļu kapitāla PCB montāžas operācijās tiek bloķēti montāžas līniju iekārtās. SMT montāža ir īpaši kapitālietilpīga, piemēram, atsevišķas līnijas maksā vairāk nekā 1 miljonu ASV dolāru, un cena pieaug. Ražošanas rūpnīcu vadītāji jautā sev, kā viņi var nodrošināt, ka viņu ieguldītais kapitāls nodrošina maksimālu produktivitāti un konkurētspēju. Atbilde ir ne tikai atsevišķu iekārtu līmenī, bet arī visas līnijas vai rūpnīcas grīdas līmenī. PCB montētāji izmanto daudzus ražošanas veiktspējas mērījumus, sākot no produkta blakusprodukta specifikas, piemēram, cikla laika, līnijas sitienu ātruma un pirmās kārtas ienesīguma, līdz augstāka līmeņa etaloniem, piemēram, “BOM konversijas izmaksas” un ieguldītā kapitāla atdeve. Neatkarīgi no tā, kādi galvenie veiktspējas indikatori (KPI) tiek izmantoti, mērķis ir ģenerēt maksimālo pieņemamas kvalitātes produktu no pieejamajām montāžas līnijām, materiāliem, armatūru un pieejamajiem cilvēkresursiem.

- Daļu haoss

- Neefektīva līnija izveidota

- Lēnāks sitienu ātrums nekā optimālais

- Zema mašīnas maksimālā veiktspēja

- PCB/procesa kombinācija nav optimāla

- Detaļu haoss Pirmā problēma, kas ietekmē produktivitāti, ir tāda, ka materiāli neatrodas īstajā vietā īstajā laikā un nav gatavi lietošanai montāžas līnijās. Daudzi uzskata, ka pietiek ar visu montējamo MK pilnīgu pārklājumu ERP vai galvenajā krājumu kontroles sistēmā. Taču kritiskais faktors ir pareizais detaļu un materiālu daudzums, kas ir pieejams un uzstādīts uz iekārtām precīzā laikā, kad tas ir nepieciešams. Detaļu numuru pieejamības pārbaude masveidā nenovērš ražošanas kļūmi, jo rūpnīcā nav pieejamas detaļas, jo:

i. Detaļas, kas jau ir paredzētas citiem uzstādījumiem. Sastāvdaļas, kas paredzētas montāžai uz PCB, parasti tiek apstrādātas vairumā — vai nu ruļļos, kuros ir tūkstošiem detaļu, vai paplāšu kaudzēs, kurās ir simtiem. Ja vienas un tās pašas daļas ir nepieciešamas vienlaicīgi diviem ražošanas pasūtījumiem, nevienu līniju nevar iestatīt pareizi. Reizinot šīs problēmas ietekmi uz simtiem komponentu ruļļu vai paplāšu, kas atrodas tipiskā PCB rūpnīcas grīdā, palielinās risks, ka nevarēs piegādāt pareizo detaļu daudzumu uz līnijām katram ražošanas pasūtījumam, neskatoties uz to, ka kopumā , nepieciešamie kopējie detaļu daudzumi ražošanas pasūtījumiem atbilst kopējiem detaļu daudzumiem galvenajā krājumu kontroles sistēmā.

II. Pieejamās detaļas nevar atrast – bieži vien lielās rūpnīcās ERP sistēmas ne pārāk precīzi izseko materiālus, kad tie tiek izlaisti uz ražošanas grīdas. Bieži trūkst galveno datu — par līniju, kurai daļas ir piešķirtas, vai to uzstādījumi joprojām tiek ražoti, un precīzs detaļu daudzums, kas ir piesaistīts šajos iestatījumos. Lai gan pieejamie dati liecina, ka detaļas ir pieejamas, lai sāktu ražošanu, tās bieži nevar atrast. Ražošanas procesa sākumā rodas nevajadzīga kavēšanās, kamēr “paātrinātāji” izmisīgi meklē trūkstošos materiālus. Tāpat un tā paša nepārredzamības dēļ, kuras daļas atrodas, bieži vien detaļas var nevajadzīgi nogādāt līnijā, lai atbalstītu uzstādīšanu, ja faktiski uz līnijas jau ir iekrauts pietiekams daudzums šo daļu, kas paliek pāri no iepriekšējais ražošanas pasūtījums. Šīs izsekošanas neprecizitātes rada nevajadzīgu rūpnīcas grīdas inventāra izmaksu pieaugumu. nepareizas izņemšanas vai sprauslas atteices dēļ pirms novietošanas. Kopumā tas liek PCB ražotājiem pārvērtēt

iii. Detaļas karantīnā — vēl viens faktors, kas ietekmē detaļu pieejamību savākšanas un ievietošanas mašīnā, ir dažu kategoriju komponentu jutība pret normālu atmosfēras apstākļu iedarbību rūpnīcas stāvā. Dažkārt sastāvdaļas ietekmē atmosfēras mitrums pēc izpakošanas no noslēgtiem traukiem, un jau pēc dažām stundām tās jācep cepeškrāsnī, lai noņemtu mitrumu no komponentu korpusiem. Pārtraukumi, ko rada cepeškrāsns cepšanas cikli, nozīmē, ka noteiktas detaļas ir “pieejamas” un “nav pieejamas” montāžai, lai gan tās visu laiku ir “noliktavā”.

iv. Neprecīza krājumu kontrole — ERP sistēmā saglabāto detaļu krājumu pieejamība bieži vien ir neprecīza nereģistrētas izšķērdēšanas rezultātā. Kad komponenti tiek atgriezti noliktavā pēc lietošanas rūpnīcas grīdā, ir problemātiski iegūt precīzu priekšstatu par to, cik detaļu paliek uz ruļļa. Vai ražošanas vadītājiem vienkārši jāņem sākuma daudzums un jāatskaita MK noteikto izvietojumu skaits? Visticamāk, nē, jo tiek ignorētas daļas, kas zaudētas mašīnu krājumu līmeņu dēļ, kā rezultātā rūpnīcas telpās nākamajos ražošanas pasūtījumos notiek negaidīti krājumi. Dārga (un neplānota) ražošanas apturēšana, piemēram, rada nepieciešamību iztīrīt materiālus no līnijām turpmākiem pasūtījumiem un steidzamu detaļu iegādi, lai novērstu trūkumus. Neprecīza krājumu kontrole arī liek veikt laikietilpīgu un dārgu ražošanas vietas mēroga inventarizācijas auditu praksi, kad ražošana būtībā tiek aizturēta, bet ieraksti ERP sistēmā tiek manuāli sinhronizēti ar ražošanas telpas realitāti.

v. krājumu līmeņi, izraisot negaidītu krājumu izbeigšanos rūpnīcā turpmākajos ražošanas pasūtījumos. Dārga (un neplānota) ražošanas apturēšana, piemēram, rada nepieciešamību iztīrīt materiālus no līnijām turpmākiem pasūtījumiem un steidzamu detaļu iegādi, lai novērstu trūkumus. Neprecīza krājumu kontrole arī liek veikt laikietilpīgu un dārgu ražošanas vietas mēroga inventarizācijas auditu praksi, kad ražošana būtībā tiek aizturēta, bet ieraksti ERP sistēmā tiek manuāli sinhronizēti ar ražošanas telpas realitāti.

- Neefektīva līnijas uzstādīšana Efektīva SMT montāžas līnija ir atkarīga no spējas vienlaikus koordinēt simtiem iestatījumu mainīgo. Ja kāds līnijas iestatīšanas aspekts ir nepareizs, rezultāts ir sliktas kvalitātes izvade. Lēnai līnijas iestatīšanai un atkļūdošanai ir vairāki izplatīti iemesli.

i. Iestatīšanas instrukcijas nesakrīt ar mašīnu programmām. Daudzos gadījumos inženiertehniskie dati, kas tiek saņemti uz līnijām, nāk no vairākām, atvienotām datu plūsmām. Katras mašīnas komplektācijas saraksts tiek veidots no ERP sistēmas MK, tomēr tajā nav ņemti vērā mašīnu programmētāju pieņemtie lēmumi par MK sadalīšanu un līdzsvarošanu. CAM sistēmas, ko izmanto mašīnu programmu ģenerēšanai, bieži darbojas no citas datu bāzes nekā CAM sistēma, ko izmanto rūpnīcas stāva ceļotāja ģenerēšanai. Un CAM sistēmas, ko izmanto AOI mašīnu programmēšanai, atšķiras no sistēmām, ko izmanto, lai programmētu ievākšanas un novietošanas mašīnas. Datu plūsmu sadrumstalotība var būt plaša; katrs atvienošanas punkts starp inženiertehniskajām datu bāzēm piedāvā vēl vienu iespēju ģenerēt nesinhronizētus datus vai instrukcijas dažādām montāžas līniju daļām. Visas iestatīšanas kļūdas ir vai nu jānovērš to rašanās vietā, pēc plānošanas vai jāatklāj “pirmās ieslēgšanas” stadijā un jānovērš, rediģējot iestatīšanas instrukcijas, kamēr līnija ir izslēgta un neproduktīva.

II. Mašīnās trūkst detaļu datu vai tie ir nepareizi — katrai SMT atlases un novietošanas iekārtai, AOI iekārtai un ķēdes testerim ir nepieciešama datu bibliotēka, lai aprakstītu katras samontējamās, pārbaudāmās vai testējamās sastāvdaļas galvenās īpašības. Tikai tad, kad iekārtas komponentu bibliotēka ir aizpildīta ar datiem, kas apraksta ražošanas pasūtījuma sastāvdaļas, iekārta var veikt savu darbu. Katra jauna daļa, kas tiek ielādēta rūpnīcas stāvā, nozīmē, ka šīs daļas bibliotēkas dati ir jāievada iekārtās un jāpārbauda. Kad dati ir izveidoti, tie ir arī pareizi jāpārvalda, jo jebkuras veiktās izmaiņas var izraisīt nevajadzīgu dīkstāvi, ja tos neveic kvalificēts operators. Bez kontrolēta un centralizēta risinājuma, lai pārvaldītu mašīnas līmeņa komponentu datus, dati ir rūpīgi jāievada vairākās iekārtās, radot nevajadzīgu dīkstāvi un lielu datu neatbilstības risku starp vairākām iekārtām.

III. Pilna bezsaistes iestatīšana nav sasniegta — daudzi ražotāji nevar bezsaistē ielādēt komponentus un pārbaudīt iestatījumus. Tas liek līniju demontēt un iestatīt pirms ražošanas sākšanas, izraisot izšķērdīgu dīkstāvi. Nav šaubu, ka kopējās padevēja krājumu izmaksas var samazināt, veicot iestatīšanu tiešsaistē, taču tiek maksāta augsta cena, ņemot vērā zaudēto līnijas izlaidi un iekārtas izmantošanu.

iv. Iestatīšana ir nepareiza pirmās kārtas posmā – ja kopējā līnijas iestatīšana netiek pārbaudīta paralēli inventāra pārbaudei sākumā, kļūdas ir jāatklāj pirmās kārtas sagatavošanas laikā. Šis ir visdārgākais veids, kā atrast un novērst iestatīšanas kļūdu, jo tiek maksimāli palielināts laiks starp kļūdas radīšanu un atklāšanu. Reiziniet kļūdu/atklāšanas/labošanas iespējas atbilstoši padevēju, mašīnu, programmu skaitam, un kļūst skaidrāka iespēja palielināt iestatīšanas atkļūdošanas laiku, salīdzinot ar katra iestatīšanas aspekta pārbaudi, kad tā tiek veikta. Kad pirmais posms ir pabeigts un līnija ir pilnībā ražota, ir svarīgi arī izvairīties no kļūdām, kad iekārtai tiek uzliktas jaunas detaļas, lai papildinātu izlietoto padevēju. Sliktākajā gadījumā nepareizi novietotas detaļas tiks atklātas pēc pilnas partijas salikšanas, pārbaudes vai pārbaudes stadijā. Šādiem remontdarbiem ir maksimālas izmaksas un ietekme uz kopējo ražotnes produktivitāti.

v. Nespēja izmantot esošos iekārtu uzstādījumus — labākais veids, kā samazināt iestatīšanas dīkstāves laiku, ir likvidēt vajadzību nojaukt līnijas un iestatīt tās no jauna starp ražošanas pasūtījumiem. Tā kā ir sarežģīti pārvaldīt milzīgo komponentu, padevēju, padevēju pozīciju, komponentu daudzumu un faktorus, kas ietekmē optimizētu minimālo cikla laiku, lielākā daļa ražotāju izņem visus padevējus un komponentus no rindām starp ražošanas pasūtījumiem. Tas saglabā kontroli, bet ievērojami samazina produktivitāti. Iepriekš analizējot ražošanas pasūtījumus un identificējot produktu grupas, kurām montāžas līnijā var būt viens un tas pats uzstādījums (vai lielākā daļa no uzstādīšanas), nesamazinot sitienu ātrumu līdz nepieņemamam līmenim, var sasniegt milzīgus dīkstāves ietaupījumus. Produktu grupēšanas metožu izmantošana nodrošina ievērojamus produktivitātes uzlabojumus augsta sajaukuma/maza līdz vidēja apjoma operācijās, kur pārslēgšanās ir viens no galvenajiem līnijas dīkstāves faktoriem.

redzēja. Nespēja paredzēt detaļu papildināšanas prasības — liela apjoma un zemu maisījumu ražošanas vidēs trūkst progresa precīzai, uz simulāciju balstītai pieejai visas līnijas programmēšanai. ii. Mašīnas programmēšana nebalstās uz pilnu kinemātisko simulāciju – ja līnijas līmeņa simulācija un programmēšana (balansēšana) ir atdalīta no mašīnas programmēšanas, starp tām radīsies konflikts; balansēšana ir atkarīga no precīzas informācijas par atsevišķiem cikla laikiem, un mašīnas programmēšana var ģenerēt atšķirīgu mašīnas cikla laiku no līnijas balansēšanas funkcijas pieņemtā. Galvenais ir ļoti precīza katras mašīnas konfigurācijas (padevēji, sprauslas utt.) un tās kustības kinemātikas simulācija. Bez precizitātes mašīnas cikla laika simulācijā cietīs ne tikai atsevišķa mašīnas veiktspēja, bet arī līnija kopumā netiks līdzsvarota, lai nodrošinātu optimālu kopējo jaudu. detaļu papildināšanas nepieciešamības redzamība ir vienīgais vissvarīgākais dīkstāves iemesls. Sliktākais gadījums ir tad, kad visas barotavas sastāvdaļas ir izsmeltas, bet auklas operatoram (kuram vienlaikus jāuzrauga simtiem barotāju) tas ir pārsteigums. Tas nospiež auklu, kamēr padevējs tiek noņemts, tiek ielādēta jauna spole (pieņemot, ka tā ir pie rokas), un padevējs tiek atkārtoti ielādēts mašīnā.

- Lēnāks par optimālo sitienu ātrumu Kad līnijas ir iestatītas, ražošana iekārtojas tā atkārtojamā ritmā, samontētajiem PCB izejot no līnijas fiksētā frekvencē, ko nosaka līnijas līdzsvars, iekārtas iespējas un produktā iestrādātais optimizācijas līmenis. pašas konkrētas mašīnu programmas. Šajā brīdī produktivitāte tiek ietekmēta dārgā, taču neredzamā veidā, ja līnijas nav ieprogrammētas darboties ar maksimālo iespējamo sitienu ātrumu. Tas var notikt vairāku iemeslu dēļ: i. Simulācija, MK sadalīšana/balansēšana un mašīnu programmēšana netiek veikta pilnas līnijas līmenī – atsevišķas mašīnas var ieprogrammēt līdz optimālam līmenim, bet, ja programmēšanas uzdevumam netiek izmantota pilnas līnijas pieeja, balstoties uz pilnu kinemātisko simulāciju. no visām iekārtām, kas veido līniju, cieš kopējā veiktspēja, ko galvenokārt izraisa iekārtu darba slodzes nelīdzsvarotība. Līnijas cikla laiku jeb sitienu ātrumu nosaka līnijas lēnākā iekārta, uzsverot nepieciešamību pēc precīzas, uz simulāciju balstītas pieejas līnijas programmēšanai kopumā.

II. Mašīnas programmēšana nebalstās uz pilnu kinemātisko simulāciju – ja līnijas līmeņa simulācija un programmēšana (balansēšana) ir atdalīta no mašīnas programmēšanas, starp tām radīsies konflikts; balansēšana ir atkarīga no precīzas informācijas par atsevišķiem cikla laikiem, un mašīnas programmēšana var ģenerēt atšķirīgu mašīnas cikla laiku no līnijas balansēšanas funkcijas pieņemtā. Galvenais ir ļoti precīza katras mašīnas konfigurācijas (padevēji, sprauslas utt.) un tās kustības kinemātikas simulācija. Bez precizitātes mašīnas cikla laika simulācijā cietīs ne tikai atsevišķa mašīnas veiktspēja, bet arī līnija kopumā netiks līdzsvarota, lai nodrošinātu optimālu kopējo jaudu.

III. Mašīnas līmeņa detaļu dati nav ieprogrammēti optimālai apstrādes veiktspējai — katras mašīnas izmantotie detaļu dati nosaka, kā rīkoties ar komponentiem: ar kādu ātrumu, ar kādu sprauslu, cik ilgiem jābūt dažādiem aiztures laikiem, kādas nobīdes jāpiemēro saņemšanas punkts un tā tālāk. Ar pirmās kārtas pabeigšanu pietiek, lai pārbaudītu, vai izstrādājums ir pareizi salikts, taču tas nerada nekādus zema montāžas ātruma efektus, jo iekārtas detaļu datu bibliotēkā ir iegultas neoptimālas apstrādes instrukcijas. Operators dažkārt izvēlas samazināt komponenta izvietošanas ātrumu, lai nodrošinātu montāžu, bieži maskējot apkopes problēmas, kas būtu jārisina, vienlaikus ievērojami samazinot līnijas kopējo produktivitāti. Tāpat kā ar pašu mašīnu programmu optimizāciju, bez piekļuves detalizētiem veiktspējas datiem cilvēkiem ir praktiski neiespējami noteikt šīs sekas; un bez atklāšanas tos nevar labot.

- Zema mašīnas maksimālā veiktspēja Ieguldot līnijās līdz miljoniem dolāru, ir skaidrs, ka mašīnas ir jāuztur, lai tās maksimāli darbotos ar maksimālu produktivitāti. Tomēr ir daudzi mašīnas stāvokļa aspekti, kuriem ir mānīga ietekme uz kopējo veiktspējas samazināšanos.

- Sprauslas vakuuma spiediens – ja tas neatbilst specifikācijai, tas izraisa komponentu nokrišanu, transportējot starp savākšanas punktu un to pozīciju uz PCB.

- Lipīga sprauslas vakuuma pārslēgšana – ja vakuuma slēdzis ir lipīgs, tas noved pie sprauslu izlaišanas. Lai bez kļūdām paņemtu sastāvdaļas no padevēja, nepieciešama pozitīva un ātra vakuuma padeves pārslēgšana uz sprauslām. Tas pats attiecas uz izvietojumu; lēna vai neprecīza vakuuma pārslēgšana izraisa neprecīzu savākšanu vai novietošanu.

- Nodilušas padeves — tas rada lielus izlaišanas gadījumus. Komponentu padevēji ir mehāniskas indeksācijas ierīces, kas laika gaitā nolietojas. Mehānismam nolietojoties parastas lietošanas laikā, komponenta pasniegšanas precizitāte pazūd, izraisot kļūdas paņemšanu, kas tērē komponentus un cikla laiku. iv. Sliktas apkopes instrukcijas – SMT līnijas komponentus ievieto ar ātrumu desmitiem vai simtiem tūkstošu detaļu stundā. Šis zibens mašīnas ātrums apgrūtina veiktspējas samazināšanos. Nepareiza izvēle notiek pārāk ātri, lai tos pamanītu, taču dažu milisekundžu aizkave atkārtojas funkcijai noved pie darbības traucējumiem. Bez precīza un savlaicīga paziņojuma par veiktspējas samazināšanos līniju operatoriem un apkopes personālam ir maz iespēju veikt pareizo darbību, lai uzlabotu veiktspēju.

- Sliktas apkopes instrukcijas – SMT līnijas komponentus ievieto ar ātrumu desmitiem vai simtiem tūkstošu detaļu stundā. Šis zibens mašīnas ātrums apgrūtina veiktspējas samazināšanos. Nepareiza izvēle notiek pārāk ātri, lai tos pamanītu, taču dažu milisekundžu aizkave atkārtojas funkcijai noved pie darbības traucējumiem. Bez precīza un savlaicīga paziņojuma par veiktspējas samazināšanos līniju operatoriem un apkopes personālam ir maz iespēju veikt pareizo darbību, lai uzlabotu veiktspēju.

- zibens mašīnas ātrums apgrūtina veiktspējas samazināšanos. Nepareiza izvēle notiek pārāk ātri, lai tos pamanītu, taču dažu milisekundžu aizkave atkārtojas funkcijai noved pie darbības traucējumiem. Bez precīza un savlaicīga paziņojuma par veiktspējas samazināšanos līniju operatoriem un apkopes personālam ir maz iespēju veikt pareizo darbību, lai uzlabotu veiktspēju.

- PCB/procesa kombinācija nav optimāla. PCB var veidot tā, lai tie būtu draudzīgi montāžas procesam vai procesam naidīgi. Lielāko daļu PCB galu galā var montēt, taču augstākas izmaksas, nekā nepieciešams, neoptimālā dizaina, pārstrādes līmeņu un līniju efektivitātes dēļ atšķiras šādu dizaina iezīmju dēļ:

i. PCB nav draudzīgs iekārtām vai līnijām — Fiduciāli ir paslēpti, komponenti ir pretrunā ar konveijeriem, montāžas paneļa dizains nav optimizējams. Dizaina ierobežojumi, piemēram, komponentu sadalījums uz tāfeles vai daudzveidība uz MK, ir tādi, ka viena veida mašīna nevar sasniegt zemas izvietošanas izmaksas, un tas kļūst redzams tikai pēc produkta palaišanas uz līnijas.

II. Lodēšanas trafaretu dizains rada neoptimālus lodēšanas savienojumus – tas nodrošina augstu pārstrādes apjomu. Montāžas galvenais mērķis ir izveidot uzticamus lodēšanas savienojumus. Neatkarīgi no labas lodēšanas procesa kontroles, komponentu tapas, spilventiņu raksta un lodēšanas trafareta atvēruma kombinācijai ir jābūt optimizētai, lai procesam nodrošinātu vislabākās iespējas izveidot savienojumus, kas ir pieļaujamās pielaides robežās (parasti mēra desmitiem sliktu savienojumu, uz miljonu saražoto).

iii. PCB konstrukcijas izkārtojums veicina locīšanu un pagriešanos – montāžas līnijā iekrauto PCB paneļiem jābūt pilnīgi plakaniem, lai izvairītos no konveijera “uzkāršanās” un apstrādes kļūdām mašīnās. Izstrādājot PCB ar vienmērīgu vara sadalījumu pa visām asīm, tiks samazināta PCB tendence saliekties un sagriezties apstrādes laikā.

iv. Paliktņu/sliežu raksti veicina kapakmeņu veidošanu pārpludināšanas laikā — tā kā ir tendence izmantot mazākus pasīvos mikroshēmu komponentus, piemēram, 0201 iepakojumus, kas pašlaik tiek apstrādāti pēc apjoma, spilventiņu un sliežu modeļu dizains, lai nodrošinātu vienādu siltuma noņemšanu abās komponenta pusēs pieaugoša nozīme. Komponentiem kļūstot vieglākiem, virsmas spraiguma efektu ietekme reflow laikā kļūst svarīgāka; ja viena puse izplūst pirms otras, virsmas spraigums var izraisīt savienojuma sausās puses pacelšanos, izraisot “kapakmens” efektu.

Daži risinājumi

Ceļš uz rūpnīcas grīdu produktivitātes palielināšanu ir no augšas uz leju, kas attiecas uz detalizētiem darbības punktiem iepriekšējās sadaļās. Jāveic pasākumi šādās jomās: Datu sagatavošana Ražošanas procesa simulācija Ražošanas procesa sagatavošana Ražošanas izpildes sistēmas Visām šīm problēmām ir nepieciešami tehniski risinājumi. Un, galvenais, inženieriem, līniju operatoriem un ražošanas vadītājiem ir jābūt izveidotām ziņošanas sistēmām, kas identificē konkrētas darbības, kas jāveic, lai uzlabotu veiktspēju. Turklāt informācijai ir jābūt pietiekami savlaicīgai, lai varētu veikt uzlabojumus, pirms tiek zaudēta iespēja un citur parādās jaunas problēmas. Datu sagatavošana Uzmanība datu sagatavošanai gan komponentu modeļa ievadei, gan projektēšanas datu ievadei ir obligāts pirmais solis: komponentu modelēšana — ražotājiem ir jāievieš precīza visu to detaļu fiziskā modelēšana, ko viņi plāno izmantot līnijā, tostarp tapas kontaktus lodēšanai. savienojumi, integrēti ar CAD datiem. Tam jāietver: Konsekventa, neitrāla CAD bibliotēkai, detaļu modelēšana, lai nodrošinātu standartizētas DFM un procesa sagatavošanas funkcijas lejup pa straumi. Normalizēta komponentu nobīde, rotācijas un polaritātes paziņojumi atbilstoši standartam.

Bez komentāriem